工程概況

該項目位于江蘇省,是第三代半導體氮化鎵功率放大器芯片生產廠房。設計生產能力每月為500片3寸晶圓(年產6 000片) ,并在此基礎上,具有氮化鎵功率芯片系列產品的生產能力。

主廠房包括生產廠房和辦公樓,中間通過連廊連接,占地面積8 849 m2, 建筑面積12087 m2, 生產廠房面積7153.1 m2;分兩期建設,目前設計、建設為一期。一期建設范圍包括生產廠房及相應的動力站房、輔助設施;一期工藝核心生產區面積及凈化空調面積均為1767.6 m2,為二期發展預留947.5m2的工藝生產區及相應的動力站房;配套輔助建筑包括廢水處理站、柴油發電機房、消防水泵房及水池、氣站等,面積為1436 m2。

該廠房為單層結構形式,分為下技術夾層、生產層、靜壓箱層、管道層,如圖l 所示。下技術夾層是動力管線層,兼作生產區的回風層。生產設備層布置工藝生產設備,該層與下夾層之間安裝開孑L活動地板,以滿足送風、回風要求;頂棚安裝風機過濾器單元( FFU),以滿足生產層凈化要求;分為潔凈室、灰區,其中潔凈室層高3.2m,灰區層高5.6 m,潔凈室周邊的灰區兼作回風夾道用,干盤管設于灰區與白區隔墻的吊頂上方,立式安裝。靜壓箱層主要用作送回風靜壓箱,新風送至上技術夾層,潔凈室回風經下技術層、灰區、干盤管回至靜壓箱層,與新風混合后經FFU送至潔凈室。管道層布置動力管道、風管橋架等管線。

工藝簡介

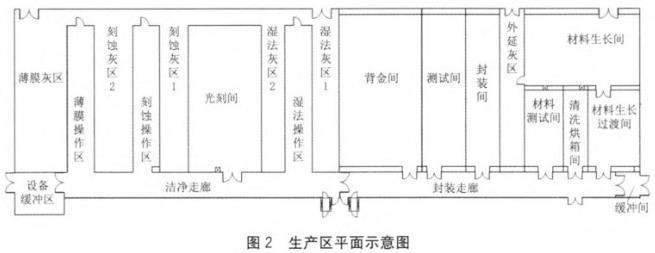

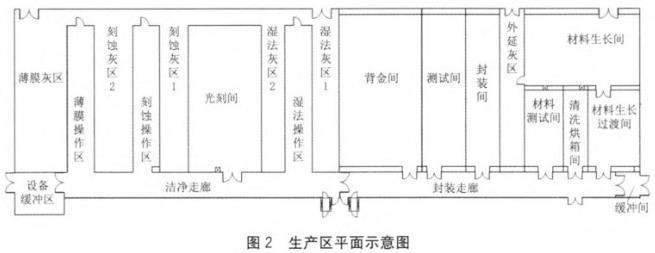

生產工藝流程:根據氮化鎵微波芯片生產線的加工特點,工藝生產區設備布置采取港灣式,根據工藝加工性質設置各功能區,包括操作區、灰區、支持區等。生產區由金屬有機氣相沉積( MOCVD) 區、前道區及后道區三部分組成,如圖2所示。

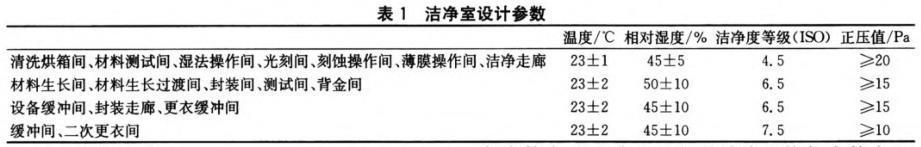

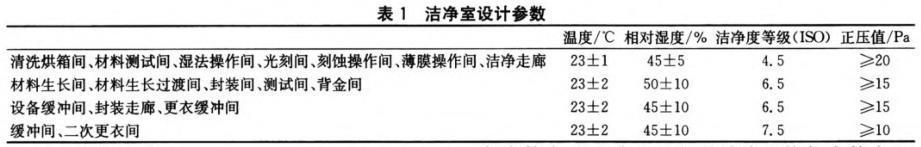

內設蒸鍍、光刻、刻蝕、剝離、化學氣相沉積( CVD) 、離子注入、蒸發等工藝區。灰區用金屬壁板與操作區隔離開。生產所需的配套設備分散布置于相應的功能灰區內。生產支持區包含減薄、檢測、封裝、測試等工序。該工程凈化室主要凈化級別為ISO 4.5級( 潔凈等級100,控制粒徑0.3μm) 、ISO 6.5級(潔凈等級10 000,控制粒徑0.5μm) 、ISO 7.5級(潔凈等級100 000,控制粒徑0.5μm)。潔凈室設計參數見表1。

凈化空調系統

凈化空調系統采用FFU+干冷卻盤管+集中新風機組的形式。回風經架空地板至下技術夾層,經過側面的灰區( 回風夾道)后被置于靜壓箱層的干冷卻盤管冷卻降溫后進入靜壓箱,與處理后的新風混合后,由FFU送入生產潔凈區,氣流組織均為垂直單向流。

1空調負荷計算

該工程為半導體廠房,工藝凈化房間均位于內區,且有上下技術夾層,所以圍護結構負荷很小,并且冬夏季基本沒有變化。另外,工藝生產區工藝設備較多、發熱量大,全年均處于制冷工況,所以室內散熱主要包括工藝設備、照明、人員、FFU設備散熱。同時需考慮工藝冷卻循環水帶走的熱量及新風所承擔的負荷,確定最終室內負荷。

2凈化風量確定及FFU和干盤管布置

根據GB 50472- - 2008《電子工業潔凈廠房設計規范》中對潔凈室內送風量的要求,分別計算各房間凈化風量和負荷風量:潔凈級別為4.5級的潔凈室送風斷面風速為0.33 m/s; 6.5級的潔凈室換氣次數為25 h-1;7.5級的潔凈室換氣次數為15h-1。 設計采用1200 mmX600mm的FFU,4.5級的潔凈室過濾器效率為U15,其余過濾器效率為H14。同時考慮到龍骨的安裝,白區平面尺寸需符合1200 mmX 600 mm模數。考慮到該廠房對凈化有嚴格控制要求, 35%的FFU采用應急電源,在非正常停電時保證房間一定的潔凈度。

FFU選型需考慮機外余壓可克服干表冷盤管的阻力, FFU風速可調, 采用低噪聲風機, FFU的噪聲不應高于A聲級50 dB。

由于下技術夾層高度只有1 m,所以干盤管設于灰區與白區隔墻的吊頂上方。干盤管選型時需考慮配積水盤,流經干盤管的空氣流速應不大于2.5 m/s,管內水流速應為2.1~3.0 m/s。

3灰區回風

該工程主要生產區通過灰區回風,不需另外設置回風夾道,節省了建筑空問和投資,同時灰區也可以保證一定的溫濕度。采用鋁合金防靜電架空地板,開孔率為30%,分為有氣閥、無氣閥2種,設氣閥的地板氣閥可調節開孔率為0~30%。通過調節架空地板的氣閥,調節回風量,實現房間正壓。

4新風量的確定及新風處理

4.1新風量的確定

新風空調系統用于補償潔凈室排風量( 酸、堿、有機、一般排風等)和維持潔凈室正壓所造成的滲漏風量,同時需滿足人員衛生需求。一期設計2臺新風機組,一用一備,采用應急電源,送風管采用共同母管;維修或故障時,關閉故障新風機組,開啟另外1臺新風空調機組, 以滿足系統63 000 m3/h的新風要求。由于半導體廠房室內散濕量小,所以新風處理到室內空氣狀態點的機器露點,主要承擔新風的熱濕負荷和潔凈室內的全部濕負荷;干盤管主要承擔潔凈室內顯熱負荷。潔凈室內的潔凈度由FFU保證。

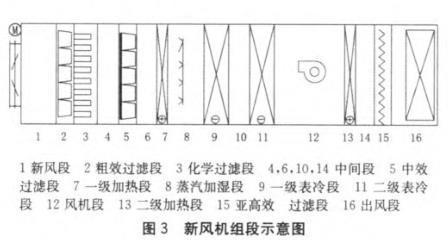

4.2新風處理過程

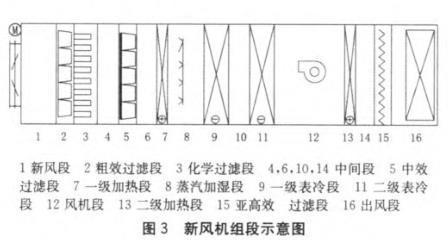

為了延長FFU的使用壽命,新風空調機組設置了粗效過濾器、化學過濾器、中效過濾器、亞高效過濾器。夏季,采用冷水對新風進行冷卻去濕處理,通過13℃/17℃冷水兩通調節閥控制一級表冷器出風溫度,通過6℃/11℃冷水兩通調節閥控制二級表冷器的露點溫度; 冬季,一級加熱段將新風加熱到某一溫度,使加熱后的新風能夠有效加濕。采用蒸汽加濕系統進行等溫加濕。圖3為新風機組段示意圖。

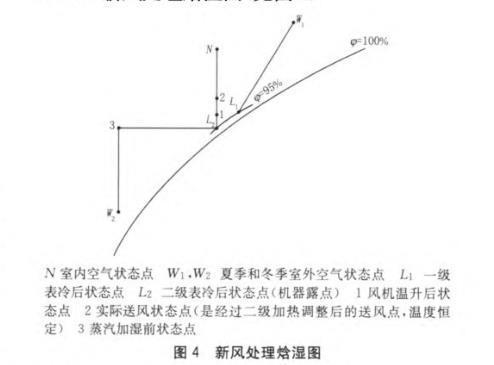

由于機組風量較大,新風處理比焓差很大,并且考慮兩級表冷器能夠互換,因此將表冷段分為兩段:一級表冷器冷水溫度為13℃/17℃,二級表冷器冷水溫度為6℃/11℃;一級表冷器主要承擔降溫功能,二級表冷器主要承擔除濕功能。加熱段分為兩段,加熱段熱水溫度為38℃/32℃,二級加熱段置于風機段后,保持新風機組出口溫度為恒定值,不受風機溫升的影響,以保證房間溫濕度的精度。如果夏季濕度過大, 除濕后溫度過低,可使用二級加熱段再熱。該工程采用蒸汽加濕,根據業主要求,為了使加濕蒸汽更潔凈、保證室內潔凈度,增加潔凈蒸汽發生器并且將凝結水回收至動力站。

由于半導體凈化間部分生產區對某些氣體較敏感, 比如黃光區光阻液對NH。特別敏感,可造成化學放大效應,使晶片線路缺陷、晶片關鍵尺寸線徑寬度偏差、降低產品合格率。根據生產工藝需要設置相應化學過濾器。

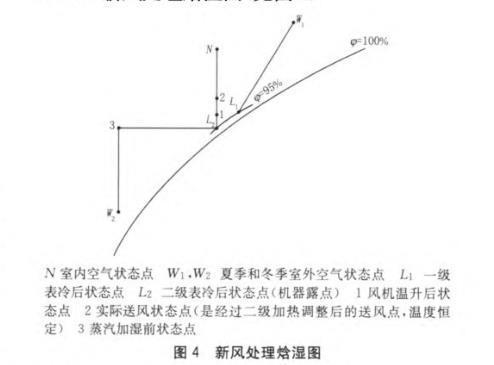

4.3新風處理焓濕圖(見圖4)

4.4冷熱源及加濕

新風機組一級表冷器、干盤管中為中溫冷水,溫度為13℃/17℃,冷負荷為2700 kw,選用中溫冷水機組2臺,單臺容量1653kW,其中水冷螺桿式熱回收冷水機組1臺, 熱水供/回水溫度為38℃/32℃,可用于夏季再熱。新風機組二級表冷器中為低溫冷水,溫度為6℃/ 11℃,冷負荷為620kW,選用低溫冷水機組1臺,單臺容量633 kw。

熱水鍋爐房設置2臺制熱量為930 kW的真空熱水鍋爐( 內置換熱器), 主燃料為天然氣, 備用燃料為輕柴油,熱水供/回水溫度為38℃/32℃。

蒸汽加濕,設置2臺蒸發量為0.6 t/h的蒸汽鍋爐,主燃料為天然氣,備用燃料為輕柴油, 額定蒸發壓力為0.7 MPa。

自控系統

1溫度控制

凈化區室內溫度由吊頂內干盤管控制,通過室內溫度傳感器調節靜壓箱內相應區域干表冷盤管回水管上的電動兩通閥的開度,使潔凈室的溫度保持在控制范圍內。

新風送風采用定溫度控制,通過空調機組出風主管的溫度傳感器,調節空調機組冷熱盤管的電動兩通閥,溫度維持在機器露點溫度。夏季,開啟一、二級表冷器及再熱段( 再熱段是因為夏季除濕使溫度過低,需要再熱);冬季,開啟加熱段及加濕器。新風出風溫度設定值可以根據室內負荷情況進行調整。

2濕度控制

該工程潔凈室內散濕量很少,濕負荷可忽略不計。通過控制新風的含濕量來調節房間內相

對濕度以達到設定要求,新風的控制送風點為機器露點。夏季,通過空調機組出風主管的露點傳感器,調節二級表冷器回水管上的電動兩通閥的開度,使送風溫度維持在機器露點溫度; 冬季,通過空調機組出風主管的露點傳感器,調節蒸汽加濕器的電動兩通閥的開度,調整新風送風參數。

3壓差控制

GB 50472- - 2008<( 電子工業潔凈廠房設計規范》 中要求潔凈室與周圍的空間必須保持一定的靜壓差,確保潔凈室的正常工作狀態,或空氣平衡暫時受到破壞時,潔凈室內空氣潔凈度不會受到污染空氣的干擾。壓差風量一般采用換氣次數法確定,為保證各潔凈房間的壓差, 各凈化間均安裝壓差傳感器,通過房間內的壓差傳感器調節相應房間新風支管路上的電動風閥。同時,在新風總管處設置壓力傳感器,通過風管處壓力傳感器控制風機變頻,實現送風量調節,以補償工藝排風量變化和正壓滲漏風量變化。同時,由于下技術夾層相通,為了保持室內正壓要求,需通過調節架空地板的氣閥調整開孔率。

節能措施

該工程的節能措施有:1) 凈化空調系統設有溫度、濕度、壓力自動控制;2) 新風機組采用變頻風機,可根據實際工藝排風及壓差滲透調節風機頻率;3) 空調風管及冷熱水管等采取保溫措施,降低能量損失;4) 工藝排風采用變頻風機,根據實際運行情況調節風機頻率; 5) 空調房間圍護結構采取保溫措施及嚴密性處理,降低能量損失;6) 選用能耗低、效率高的設備;7) 工藝平面布置劃分灰區和白區,使發熱設備盡量布置在灰區,保證凈化間的溫度精度。

結語

該工程已投入使用,并且運行良好,本文僅對凈化空調系統進行了介紹,在實際工程中還應綜合考慮排風、動力站等整體的經濟性和適用性。同時化學過濾器使用等問題還值得繼續探討。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。 22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

22年初心不變,只為做好一件事,合景智慧建設(廣東)有限公司始終認為,一個好的產品,必須是優質的潔凈空間所賦予的品質。合景凈化,行業知名品牌凈化工程公司,您值得托付。

![[完工案例]飛鶴乳業廠房凈化工程建設總包項目完工視頻111](http://theisland.com.cn/article_file/1690191387693_c.png)

![[完工案例]鵬輝能源潔凈廠房建設總包項目完工視頻111](http://theisland.com.cn/article_file/1692436812963_c.png)

![[完工案例]國科環宇潔凈廠房建設總包項目完工視頻111](http://theisland.com.cn/article_file/1692433450332_c.png)